- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

Ін'єкційні пластикові деталі

Youlin виробляє індивідуальні пластикові форми для лиття під тиском, литі пластикові деталі Youlin® для лиття під тиском і пластикові прототипи, оброблені на станках з ЧПУ, для різноманітних застосувань і галузей. Ми не просто виробляємо та продаємо пластикові деталі – ми є контрактним виробником, тому виготовляємо інструменти для форм для лиття пластику та пластикові деталі для ін’єкцій для наших клієнтів відповідно до їхніх конструкцій та специфікацій.

Надіслати запит

1. Наші можливості для пластикових деталей Youlin®Injection

У нас є 30+ машин для лиття під тиском від 80T до 470T, які можуть виготовляти деталі стандартного розміру. Розрахунок тоннажу/сила затиску є одним із ключових факторів якості та вартості. Він тримає інструмент закритим під час процесу ін’єкції. Чим більший тоннаж, тим більшу вагу інструменту він може витримати.

2. Переваги пластикових деталей Youlin® Injection

● Інструменти виробничого рівня: інструменти виробничого класу зі сталі зі зразками T1, доставленими протягом тижня. Після створення вашої прес-форми Youlin надсилає десять зразків (T1) на затвердження.

● Широкий вибір матеріалів: вибирайте з десятків матеріалів, зокрема ABS, Ultem, PC/ABS, PEEK, HDPE, PET, TPE, PET, нейлон, поліетилен тощо

● Точність: найкраща в галузі поставка проектів із жорсткими допусками

● Масштабованість: прототипи прес-форм або виробництво мільйонів деталей

● Широкий діапазон машин: одно-, багатопорожнинні та сімейні форми; від 50 до 1100+ тоннажів преса; доступні побічні дії, включаючи завантажені вручну ядра

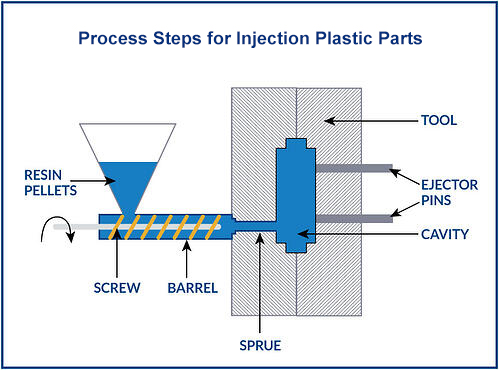

3. Етапи процесу виготовлення пластикових деталей під тиском

A. Інструмент закривається, що означає початок циклу лиття під тиском. Смоляні гранули подаються з бункера в стовбур.

B. Гвинт обертається, щоб шнек подав гранули вперед до інструменту. Результуюче тертя та нагрівачі стовбура призводять до плавлення гранул. Гвинт просувається вперед і впорскує матеріал із силою та швидкістю, необхідними для правильного заповнення порожнини інструменту. Під час цього кроку необхідно, щоб витіснене повітря виходило через вентиляційні отвори та розділову лінію, призначену для цієї мети в інструменті. Неправильний розрахунок або несправність цих точок випуску повітря може викликати дефекти та відходи.

C. Після заповнення порожнини інструменту смолі потрібно дати охолонути. Вода проходить через інструмент для підтримки сталої температури, поки матеріал твердне. Час охолодження залежить від використовуваного пластику та товщини деталей.

D. Поки пластикова деталь, виготовлена під тиском, охолоджується в інструменті, гвинт втягується та знову заповнюється розплавом, готуючись до наступної ін’єкції. Нагрівачі всередині шнека підтримують пластифікацію розплаву при призначеній температурі.

E. Коли формований матеріал досягає своєї ідеальної температури виштовхування, інструмент відкривається, і деталь виштовхується вперед рухом стрижня виштовхувача та штифтів. Деталь може бути вилучено роботом, ручним оператором або вільно падає в контейнер під інструментом.

F. Іноді формовані деталі мають прикріплені деталі, які називаються напрямними. Бігуни - це просто сторонній матеріал, який збирається в каналах, якими розплав проходить на шляху до заповнення порожнини інструменту. Направляючі або вручну, або за допомогою робота від’єднуються від придатної частини, і зазвичай шліфуються та переробляються, щоб зменшити витрати та захистити навколишнє середовище. Відлиті під тиском пластикові деталі готові до перевірки, пакування та відправлення.

4. Матеріальна властивість деталей із пластику під тиском

Youlin пропонує різні матеріали на ваш вибір.

|

Полістирол/PS та модифікований полістирол/HIPS: Хороша текучість для полегшення обробки; Хороша стабільність розмірів; Більш легке фарбування; Висока крихкість для поганої ударостійкості; Можна легко подряпати поверхню; Погана кислотостійкість до крейзингу; |

Поліметилметакрилат/ПММА/Акрил: Горить повільно; Висока прозорість; Легко формується; Легко дряпається |

|

Пропілен-бутадієн-стирольні полімери/АБС: Найкраща гальванічна здатність серед пластмас; Інгредієнт бутадієну значно покращує ударостійкість; Хороший блиск поверхні; Низька усадка для надійних розмірів; Непереносимість органічних розчинників, можна розчинити в емульсії при поєднанні з кетоном, ефіром, альдегідом і хлорованим вуглеводнем |

Поліамід/PA/нейлон - кристалічні пластики: Хороша міцність; Хороша зносостійкість; Хороша стійкість до втоми; Хороша самозмазка; Хороша самозатухання; Хороша міцність на розтягування; Високе водопоглинання |

|

Поліформальдегід/POM - кристалічні пластики: Комплексні механічні характеристики; Висока жорсткість і твердість; Відмінна стійкість до зношування та самозмащення; Стійкість до органічних розчинників; Низька вологість, яка може підтримувати стабільний розмір; Низька кислотостійкість; Низька адгезивність; |

Полівінілхлорид/ПВХ: Він розчинний у циклогексаноні та дихлоретані; М'якість діапазону можна розширити після додавання пластифікатора; Хороша вогнестійкість; Висока усадка м'якого ПВХ (1-2,5%); Молекула ПВХ легко поглинає воду, тому її потрібно висушити перед формуванням; |

|

Поліетилен/ПЕ - кристалічні пластики: Зазвичай використовується для виробів з видувного формування; Його хімічні властивості надійні, тому його неможливо розчинити в будь-якому розчиннику при кімнатній температурі; Хороша міцність і розтяжність навіть при низькій температурі; Погана механічна міцність; Низька адгезивність; Легко подряпати поверхню; |

Полікарбонат/ПК - кристалічні пластики: Найкращий пластик ударостійкості; Низька усадка при формуванні (0,05-0,7%), що кінцева частина точна, а розмір стабільний; Горить повільно; Можна розчинити в органічному розчиннику, такому як луг, кетон, ароматичний вуглеводень тощо. Погана стійкість до втоми; Значення ESCR; |

|

Поліпропілен/ПП - кристалічні пластики: Легкий; Висока міцність на розрив; Хороша пластичність; Хороша зносостійкість; Ударостійкість при кімнатній температурі; Висока усадка при формуванні (1,6%), що пластикова частина може легко деформуватися та стискатися; Низька адгезивність; |

|

5. Обробка поверхні для ін'єкційних пластикових деталей

|

● Фарбування спреєм ● Шовкографія ● Трансферний друк ● Гальваніка ● Лазерне травлення ● Анодування ● Чистка/щітка |

● Висока глазур ● УФ-фініш ● Тиснення ● Полірування ● Прибирання ● Завершення випічки ● Димлячий ПК |

6. FAQ

З: Що таке процес лиття під тиском пластику?

Відповідь: Лиття пластмас під тиском — це процес плавлення пластикових гранул (термореактивних/термопластичних полімерів), які після того, як вони стануть достатньо пластичними, впорскуються під тиском у порожнину форми, яка заповнюється та твердне для отримання кінцевого продукту.

З: Які є 6 основних типів пластику?

A: Поліетилентерефталат №1 (ПЕТ)

#2 Поліетилен високої щільності (HDPE)

#3 Полівінілхлорид (ПВХ)

#4 Поліетилен низької щільності (LDPE)

#5 Поліпропілен (ПП)

#6 Полістирол (PS)

З: З чого виготовляють пластикові форми?

В: Форми для лиття пластику зазвичай виготовляються із загартованої або попередньо загартованої сталі, алюмінію та/або сплаву берилію та міді. Сталеві форми коштують дорожче, але їм часто віддають перевагу через їх високу міцність.